הצג בקצרה את תהליך הייצור של כיור הנירוסטה. ייצור כיורי נירוסטה כולל בדרך כלל בחירת חומרי גלם, תהליכי ייצור, טיפול פני השטח ועוד. ככלל, נדרשים שלושת השלבים הללו, אשר בחירת חומרי הגלם ותהליכי הייצור והטיפול הם החשובים ביותר.

מבחר חומרי גלם

כיום, חומרי הנירוסטה הנפוצים בשימוש על ידי יצרני כיורי נירוסטה מקומיים הם לוחות נירוסטה בעובי 0.8-1.0 מ"מ, המתאימות ביותר לייצור כיורים. אם הצלחת דקה מדי, זה ישפיע על חיי השירות וחוזק הכיור. אם הצלחת עבה מדי, קל לפגוע בכלי השולחן שטופים.

תהליך ייצור

ישנם שני תהליכי טיפול עיקריים לאגני כיור מנירוסטה: ריתוך וגיבוש חד פעמי.

1. שיטת ריתוך

שיטת הריתוך היא לנקב את משטח החריץ ואת גוף החריץ בנפרד, ולאחר מכן לחבר את השניים באמצעות ריתוך, ולמלא ולהבריש את פני הריתוך. בדרך כלל, אין עקבות ריתוך על המראה הקדמי. שיטת ייצור ועיבוד זו פשוטה בתהליך וניתן להשיגה על ידי ציוד לחיצה קטן ותבניות פשוטות. בדרך כלל, נעשה שימוש בלוחות נירוסטה בגודל 0.5-0.7 מ"מ. לשיטת עיבוד זו יש פחות אובדן בתהליך הייצור והעלות נמוכה יחסית. לכן, מחירו של כיור הנירוסטה המיוצר בשיטה זו נמוך יחסית. כעת כל עוד מדובר במוצר מיצרן רגיל, תהליך הריתוך מרותך באמצעות ריתוך התנגדות גל בקרה מספרית, והאיכות עוברת. ישנן שתי דרכים:

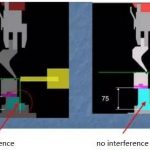

1) הראשון הוא הריתוך שמסביב של האגן והפאנל, הנקרא גם ריתוך תפר (ריתוך תחתון).

היתרון שלו הוא המראה היפה שלו. לאחר טיפול קפדני, לא קל למצוא ריתוכים, ומשטח הכיור שטוח וחלק. החיסרון הוא שצרכנים מסוימים מפקפקים בחוסן שלו. למעשה, טכנולוגיית הריתוך הנוכחית כוללת בעיקר ריתוך תת-קשת וריתוך התנגדות בקרה מספרית המתקדמת ביותר, והאיכות עברה. החיסרון של שיטת ריתוך זו הוא שהיא צורכת יותר מדי חומר וצריכה לנקב שתי לוחות פלדה.

2) השני הוא ריתוך קת של שני אגנים בודדים לאחד, הנקרא גם ריתוך קת.

היתרון הוא שהאגן והפאנל מתוחים ויוצרים באופן אינטגרלי, שהוא חזק ועמיד. החיסרון הוא שקל לראות את עקבות הריתוך, והשטוח מעט יותר גרוע. למעשה, חלק מהכיורים המכונים חד-שלבי מיכל כפול אינם מוטבעים מחתיכת חומר אחת, אלא מרותכים לפי התאמה אישית על ידי שני אגנים בודדים. כשקונים אותו, אפשר לשים לב שמפרק ההלחמה נמצא באמצע שני הכיורים, אותו ניתן לראות מהצד ההפוך. צלחת אחת מחוררת לשני כיורים. אין טכנולוגיה כזו בעולם. הדבר הקשה ביותר לעשות עבור הסיר המרותך בקת הוא להבטיח את פני השטח השטוח של הסיר. אם ניתן להבטיח זאת, זו באמת הדרך הטובה ביותר. מכיוון שהוא משתמש באותו חומר כמו המתיחה הכוללת, הוא יכול גם לפתור את בעיית המתיחה של מתיחה משולבת.

איכות הריתוך של הכיור היא הגורם הקריטי ביותר המשפיע על חיי הכיור. ריתוך טוב יכול למנוע חלודה והלחמה. הריתוך צריך להיות חלק, חלק, הדוק, ללא ריתוך שקר, כתמי חלודה וקורות. כל האגנים הכפולים שעומקם עולה על 18 ס"מ מרותכים. מכיוון שמיכל האגן הכפול נמתח יותר מ-18 ס"מ בו-זמנית (עומק המיכל, לא הגובה הכולל של המיכל וצד המיכל)), זהו העומק הגבול של טכנולוגיית העיבוד.

2. שיטת מתיחה אינטגרלית ליצירת חד פעמית (משמשת בעיקר לחריץ בודד)

שיטת עיבוד זו של כיורי נירוסטה עשויה מיריעת חומר שלמה, הדורשת ציוד ותבניות עיבוד גבוהים יחסית. מכיוון שגיבוש חד פעמי מצריך איכות גבוהה וגמישות של היריעות, הוא בדרך כלל מחורר עם יריעת נירוסטה בעובי 0.8-1 מ"מ. השתמש בתבניות אינטגרליות ובציוד מיובא של לחיצה על אגרוף. בגלל אובדן החיתוך הגדול של קצה היריעת בייצור שיטת הדפוס החד-שוט, וההשקעה הגבוהה בתבניות ובציוד, העלות גבוהה. לכן, כיור הנירוסטה המיוצר בשיטה זו יקר יותר.

תהליך ייצור הדפוס החד-פעמי הוא מאוד פופולרי, ותהליך הייצור שלו קשה. סוג זה של טכנולוגיית ייצור תובענית מאוד, ותהליך היצירה של מקשה אחת הוא תהליך חשוב במיוחד, הדורש חומר פלדה גבוה. זה פתר את בעיית הדליפה שנגרמה מריתוך גוף האגן שהריתוך לא יכול לעמוד בפני קורוזיה של נוזלים כימיים שונים (כגון חומר ניקוי, מנקה נירוסטה וכו'). אבל יש חסרונות רבים בשטיפה של צלחת לכיור, כגון:

1) העובי הכולל של הכיור שנוצר אינו אחיד, דק יחסית, לרוב כ-0.7 מ"מ. טכנולוגיה זו לא התגברה כיום, תחתית הכיור דקה מדי, ועובי האגן הטוב יותר צריך להיות 0.8-1.0 מ"מ.

2) הכיור לא יכול להיות עמוק מדי. בגלל שהוא עמוק מדי, דופן הכיור יהיה דק ושבור מדי, ומים רדודים מדי יתיזו החוצה בקלות, וזה בעייתי לשימוש.

3) מתיחה של מיכלי מים דורשים בדרך כלל חישול בטמפרטורה גבוהה, בדרך כלל בטמפרטורה של מעל 1200 מעלות. לאחר טיפול כזה, קשיחות מיכל המים נחלשת באופן טבעי, ובהחלט נפגעת קשיות מיכל המים.

4) במונחים של טיפול בקצוות, האגן המתוח הכולל הוא בדרך כלל אוגן חד-שכבתי. מצד אחד, אפשר מאוד לחתוך את ידיו של עובד ההתקנה. הכי חשוב שאין "צלע חיזוק" והמשקל לא מספיק טוב. יחד עם זאת, קשה להשיג את האפקט של איטום מים.

5) פאנל המתיחה הכולל קשה להיות שטוח.

6) העלות גבוהה מדי. בשל הדרישות הגבוהות ביותר לחומרים ולתהליכים, העלות של אגן בודד גדלה למעשה.

היתרון של כיור היווצרות החד פעמי הוא שהחומר טוב יותר מזה של האגן המרותך, התהליך מסובך והעיבוד קשה. תהליך ריתוך הכיור הוא פשוט, והפלטה לא נוצרת טוב בבת אחת, אבל המחיר היחסי קצת יותר זול, וגם עובי הפלטה התחתונה יותר עבה מזה של יצירה חד פעמית. במילים פשוטות, אין הבדל בשימוש בין כיור מרותך לכיור מחלק אחד. עם זאת, מסיבות תהליך, כיור הנירוסטה המשולב לא יכול להתבצע עמוק מדי וקיימת בעיה של התזת מים. היתרון הבולט של הכיור המשולב הוא בכך שהוא לא ידלוף בעיות עקב מרווח הריתוך של האגן אינו מושחת ממגוון נוזלים כימיים (כגון חומרי ניקוי, חומרי ניקוי נירוסטה וכו'). אבל ליתרון זה כבר אין יתרונות בגלל תקופת האחריות הארוכה.

טיפול שטח

כיום ישנם ארבעה סוגים של תהליכי טיפול פני השטח עבור כיורי נירוסטה: האחד הוא חלבי (מוברש), השני הוא התזת חול (משטח כסף פנינה מט), השלישי הוא ליטוש (מראה), והרביעי הוא הבלטות.

1. זיגוג (ציור חוט)

נכון לעכשיו, תהליך טיפול פני השטח הנפוץ ביותר בתעשיית עיבוד כיורי נירוסטה הוא פרוסטינג (שרטוט חוט). חלק מהיצרנים עושים את תהליך הציפוי פשוט למדי, וגם העלות נמוכה. פשוט השתמש בגלגל השחזה כדי להבריק. ללקוחות כאלה אין דרישות גבוהות מאוד על פני החומר. פגם קטן במשטח מתבטל לאחר ליטוש אותו מספר פעמים.

נכון לעכשיו, חלק מיחידות הפצה מנירוסטה בוושי וב-ג'ה-ג'יאנג הציגו ציוד לטחינת שמן שלם, מה שמעלה את הסף למפעלי עיבוד כיורי נירוסטה. צריך לשים לב יותר לאיכות פני השטח של המוצר. כמובן, כרסום השמן של הגליל כולו מהווה גם מבחן לאיכות פני השטח של החומר, לרבות סגנון עיבוד פני השטח הנדרש על ידי הלקוח, כיוון המרקם וכו'. הפגמים שקל להופיע בעיבוד זה התהליך הם רצועת הבדלי הצבע, תבנית הרטט והחריץ והעומק של התבנית שנגרמו מהכיבוי או מהשינוי של החגורה במהלך העיבוד.

2. התזת חול (משטח כסף פנינה מט)

ההשפעה של כיור הנירוסטה לאחר התזת חול היא מט פנינה. היתרון שלו שהוא לא נדבק לשמן, והוא מאוד יפה. תהליך טיפול פני השטח הזה הוא מאוד פופולרי ואופנתי באירופה. בטיפול פני השטח של כמה מכשירי חשמל ביתיים, כמעט כל יצרני היצוא מאמצים את סגנון העיבוד הזה. התזת חול משתמשת בעיקר בחרוזי זכוכית בהתזת זריקות, ולאחר מכן בטיפול משטח כימי.

3. ליטוש (מראה)

ליטוש (מראה) הוא סגנון טיפול משטח בשימוש נרחב בימים הראשונים. עם זאת, בין אם זה הסתמך על ליטוש ידני בהתחלה או ליטוש מכני מאוחר יותר, זה היה השאיפה למשטח חלק ומחזיר אור. ככל שהמשטח שטוח יותר, כך מידת ההשתקפות גבוהה יותר. לליטוש דרישות גבוהות מהחומר עצמו, ועל איכות פני השטח קשה לשלוט במהלך העיבוד, וגם הכי קל לשרוט אותו. ואחרי זמן רב, אפקט המראה נעלם.

4. הבלטה

סגנון הבלטה עשוי מחומר מובלט. אין מלאי של חומר זה במפעלי פלדה מקומיים, וטכנולוגיית הייצור של חומר זה אינה זמינה למפעלי כל פלדה, כך שעלותו גבוהה יחסית. החומר המוטבע עמיד מאוד בפני שחיקה. אני אישית חושב שאם הפופולריות של החומר הזה יכולה להיות פופולרית כמו חומרים אחרים שטופלו על פני השטח, זה גם יזכה להכרה על ידי השוק.

תהליך היווצרות הספציפי של כיור נירוסטה

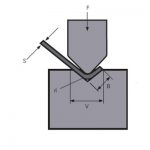

1. יצירת מתיחה

1) מכונה: בדרך כלל השתמש במכבש הידראולי גדול יותר (200T) או יותר כדי למתוח את הצלחת.

2) תבנית: הזווית לא צריכה להיות ישרה מדי, בדרך כלל ישירות מעל φ10, המבנה צריך להיות סביר.

3) חומר: בדרך כלל, עובי הצלחת נדרש להיות בטווח של 0.8-1.0 מ"מ. אם הוא חורג מטווח זה, אפילו מכבש הידראולי 500T יהיה חלש.

4) טיפול בחום: מיכל המים המתוח הכולל זקוק בדרך כלל לטיפול חישול בטמפרטורה גבוהה, בדרך כלל בטמפרטורה של מעל 1200 מעלות, כדי לבטל את הלחץ הפנימי לאחר המתיחה.

5) טיפול פני השטח: ציור תיל, ליטוש, ליטוש (בדרך כלל חלק).

6) תהליך: לאחר הוספת שמן השרטוט לתבנית, ניתן למתוח את הצלחת בצורה חלקה, טיפול חישול לאחר היווצרות וטיפול פני השטח.

2. יציקה ידנית

1) מכונה: השתמש בדרך כלל במכונת כיפוף בלם לחץ, לחץ הידראולי ליצירת ומכונת ריתוך קשת ארגון לריתוך.

2) מתקנים: מתקנים לכיפוף, תבניות עיתונות הידראוליות.

3) חומר: מכיוון שהתהליך מאמץ כיפוף, עובי הצלחת אינו מוגבל, ובדרך כלל מאמצים עובי סביר בהתאם לכלכלה.

4) ריתוך: על פי עובי החומר, ניתן לבחור זרמי ריתוך שונים, לדוגמה, זרם הריתוך מתחת ל-220A משמש עבור 1.2 מ"מ.

5) טיפול פני השטח: ציור תיל, ליטוש, ליטוש (בדרך כלל חלק).

6) תהליך: בדרך כלל, היריעה מכופפת ונוצר תחילה, ולאחר מכן מרותכים את תפרי הצד כמו קופסת אוריגמי, ולבסוף מבוצע טיפול פני השטח.